案例背景:

电子电感电容行业龙头上市公司

专业从事各类片式元器件研发、生产和销售。客户包含华为、戴尔、惠普、索尼、松下等,已发展成为国内最大的片式电感/磁珠生产企业。

客户痛点:

• 产能不足

出货环节原有设备技术陈旧,在满负载无故障运行的情况下仍无法满足出货需求。

• 自动化程度低

原有设备无法对物料进行定位分拣,且无法满足客户的整线自动化升级计划。

• 故障率高

原有设备完全采用非标定制的设计,设备维护难度高,故障率极高。

• 兼容性及通用性差

受定制部件影响原有设备仅能生产单一型号料盘,单独购置设备生产性价比低,目前采用人工贴标。

|

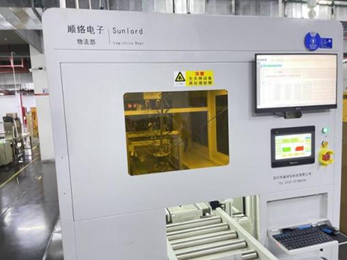

行远清大的解决方案: 自主研发并打造索驱动柔性机器人电子料盘贴标线,利用索驱动并联机器人的高速分拣优势解决客户原有设备的痛点。 实现无序分拣,定位、抓取、角度纠正,一站式解决旧方案需要人工定位上料问题,直接采用出库料框无序上料,提升自动化程度,简化设备结构,大大降低故障率。前端配合AGV实现无人自动化生产,同时索驱动的高速性能保证产能效率实现质的提升。 |

|

|

|

项目价值: • 产能效率高 电子料盘贴标线节拍从10s/盘 出货数量/天从3,000盘 • 性价比高 双班各1名人工,节省16万元 • 兼容性强 可处理多型号电子料盘,13/15寸任意厚度、任意重量。 |

|

3s/盘

3s/盘